2023年初,全新一代轻卡平台奥铃Pro上市发布。这款平台从多个方面优化,并突破了现有技术,为卡友们带来极致的用车体验,在商用车行业以及物流圈里都引起了轰动。最近,我们有幸采访了该产品的底盘设计工程师徐洪友,接下来,就由他为卡友们揭示这款产品在底盘设计方面的全新特点以及背后的酸甜苦辣。

在接受采访的过程中,“反复”是徐洪友说得最多的一个词。“不了解技术研发的人都觉得这个工作很‘酷’、高大上,但搞研发其实是一件很苦的事情,在研发进度的压力下,不仅要承受身心的焦虑,还会经常遭遇过程的反复。最常见的就是,为了赶实验进度,经常需要加班加点;另外,实验室里没有办法完全模拟真实环境,但白天因为安全问题又不能做实际道路实验,研发人员只能等后半夜车辆少的时候工作;又比如,技术方案需要反复实验,一次次推翻重来也屡见不鲜,但工程师也是人,失败次数多了,难免有些情绪,有时候一气之下还会撂挑子不干了。”这样的反复和焦虑同样也交织在奥铃全新一代产品的底盘研发过程中。

尺寸之间,锱铢必较

开卡车的人基本都有过这样的体验:开到石子路或坑洼路的时候,方向盘震动很大,甚至会麻手。“这个问题在专用术语中叫做转向管柱异响,细碎的振动会从轮胎通过传动轴传递到转向管柱最终到达方向盘,一直是业内的一大难题。在奥铃全新一代产品试制阶段时,考虑到这个比较影响车辆的驾驶体验,我们研发团队下定决心要彻底解决这个技术难题。”

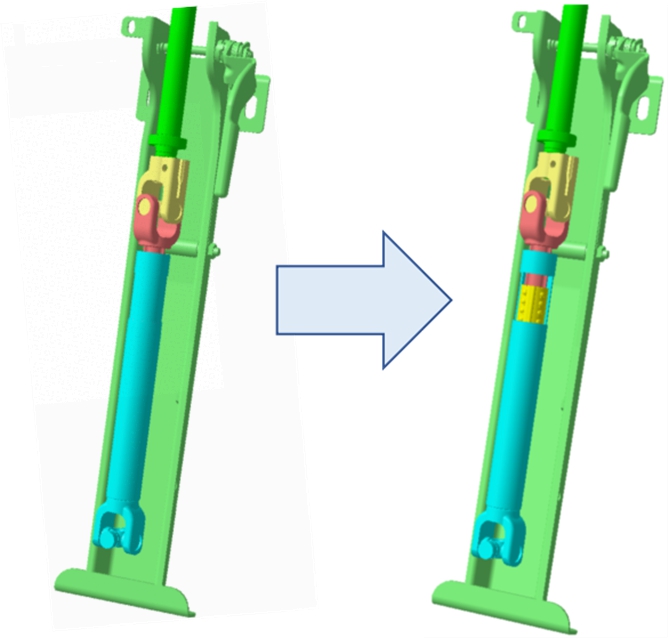

轻卡研究技术中心成立了攻坚小组,并马不停蹄开始讨论可行的方案。“讨论方案的时候,很多工程师考虑到研发进度紧张,提出的方案比较保守,就是仍然使用业界普遍采用的花键转向轴方案,在这个基础上通过进一步控制零部件精度进行改善。不过我们在大量研究了过往一些案例的时候发现,业界的现有方案几乎不可能彻底解决这个难题。因此,团队里有人就提出要换一种业界从未尝试过的方式,那就是把花键改成滚珠,把滑动摩擦改成滚动摩擦。”徐洪友说道,“这个设计很大胆,我们也没底,但如果成功了,我们就开创了行业先河,也非常激动。然后我们就开始一边继续讨论、完善这个方案,一边找来了供应商,帮助实现这个大胆的设想。”

【滚珠设计图】

滚珠做好了,新的问题也随之而来。“新的设计虽然让异响有所改善,但没有彻底解决,而且留给我们研发的时间也不多了。这时候,有的工程师就有些打退堂鼓,觉得这种结构可能会出别的问题,如果继续做下去,解决新问题会浪费更多时间,耽误进度。”研发进度的压力让许多人犹疑不定,“其实大家也不是全部认可,但是认可的工程师们拿出了充分的理由,证明这个方案是可行的。”徐洪友讲道,“我们认真分析了原因,发觉问题主要出在滚珠的尺寸和公差控制两个方面。第一次试制的滚珠之间明显间隙过大,尺寸不太对,所以只要改善两方面的契合度,就一定能解决问题。”

经过好几轮的调整和打磨,徐洪友最终找到了最适合的滚珠尺寸和最佳的公差带,原有的异响问题彻底消失,团队内部也再无异议。随后,研发团队又马不停蹄地进行各种可靠性验证,同样顺利通过。而这也意味着转向管柱异响这个业界难题,被奥铃率先彻底解决了。徐洪友和他的“战友”们,也倍觉自豪,“我们是第一个解决这个问题的,就算未来这项技术被别人采用,也都只是沿着我们趟过的路走下去。”

重修用户载荷谱,将轻量化进行到底

在国家政策法规的影响下,轻量化技术在商用车领域已经得到普遍的应用,奥铃全新一代产品也同样如此,不仅转向系统进一步降低自重,支架方面也进一步优化。

“其实我们的底盘已经经过多次优化,最初是换材料,后来换结构,换工艺,在轻量化方面已经趋近极限,现在要在保证承载能力的情况下进一步降重,确实是一个非常严峻的挑战。”

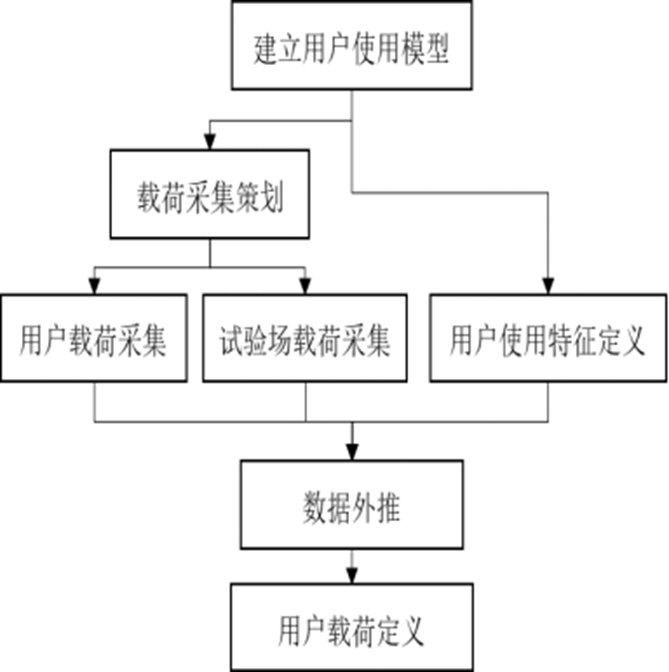

为了实现新的降重目标,这次,底盘研发团队决心放一个大招,那就是重修用户载荷谱。徐洪友解释道,“用户载荷谱其实就相当于一个车辆行驶的数据库,在乘用车研发上用得很多,商用车几乎没有。以前我们国家有个别企业尝试过,但没有搞多久就放弃了,很多数据也因为年代久远已经丢失,剩下的也不符合现在的道路工况环境。为了打造更轻的底盘,这次我们决心在卡车上重新修订一套全新的用户载荷谱,这样我们轻量化就可以做的更加精细,也更符合当下用户的需求。”

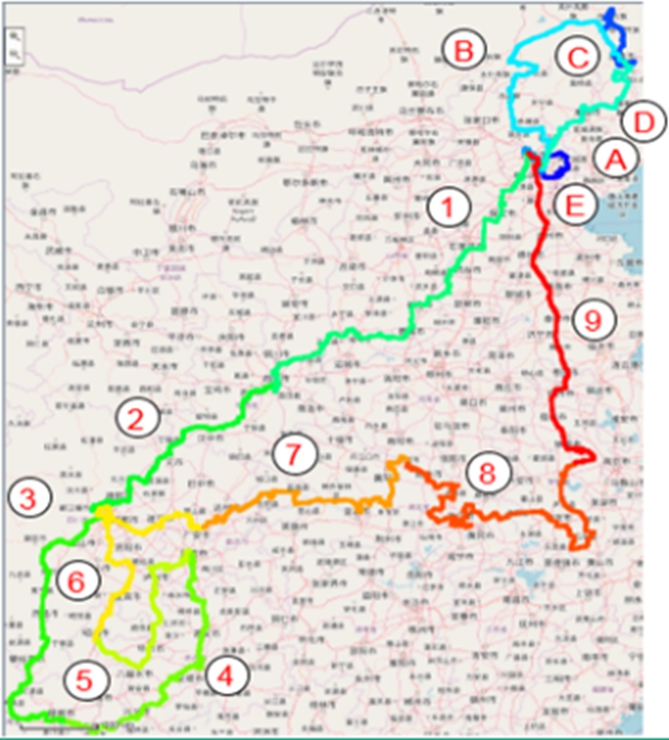

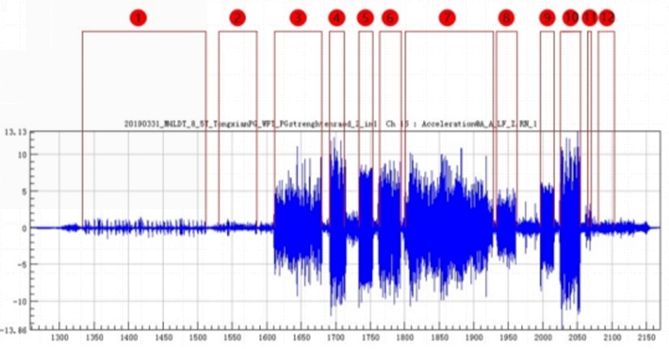

徐洪友进一步介绍说,“现在这套数据是我们用几台车,花了近两年时间,在全国各地各个典型工况下跑出来的,包含各个吨位的、半载或满载的不同荷载数据,以及在各个工况下对零部件的冲击、应力响应等数据,非常详尽,也是我们这次轻量化的根基。”

图1 用户载荷定义流程

图2用户采集路线

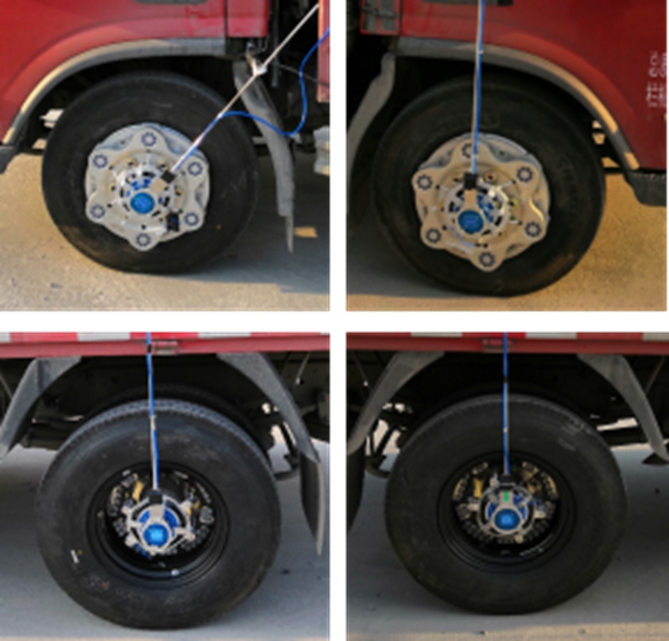

图3 轴头六分力采集

图4前桥部位采集

图5 试验场路况设定

图6 基于用户载荷的试验场载荷谱

通过雨流分析法等专业的数据处理方法,在反复分析了用户载荷谱的数据之后,奥铃研发团队发现在前轴以及支架等方面还有降重的可能性。“实验中心还有集团的专家们都被拉到了一块,成立了一个攻关小组,然后我们还找了上海理工大学的专家,一起研究前轴的减重方案,当然前提是必须保证承载性。这中间的过程很漫长,开始设计了好几种方案,验证的时候往往第一轮都过不了,然后又推翻重新设计,重新验证,反反复复,最终花了一年半的时间才做出来。”

在谈及奥铃全新一代产品底盘研发时,徐洪友还向我们介绍了这款车在底盘上的其他优势。承载系统加强,轮胎实现了高承载,并且滚阻仅有6.5,节油性能也大大提升;发动机匹配优化,为未来的电动车匹配留出了空间;制动系统新增了楔式制动器,相比气刹能降重10公斤等等。尽管徐洪友所在的底盘设计团队经过无数个日日夜夜的反复打磨,这些性能的提升看起来似乎并不显眼,但徐洪友却很看得

“其实技术研发就是这样,每一点小小的进步,都需要许多科研人员长时间地熬,我相信只要我们继续坚持下去,这些细微的进步终将汇聚成革命性的成果。”

在奥铃全新一代轻卡的底盘研发设计中,徐洪友熬了无数的夜,也加了无数的班,面临着各种压力和问题,正如他所说,很“痛苦”。但在研发工作中取得的傲人成果也让他十分充实且自豪。对于未来,徐洪友充满信心,并坚定的表示,“我们奥铃就是要做轻卡行业的引领者,要把轻卡做成标杆,引导整个中国的轻卡行业往前走,让别人都来研究我们的东西。”

欢迎关注奥铃,扫码了解更多